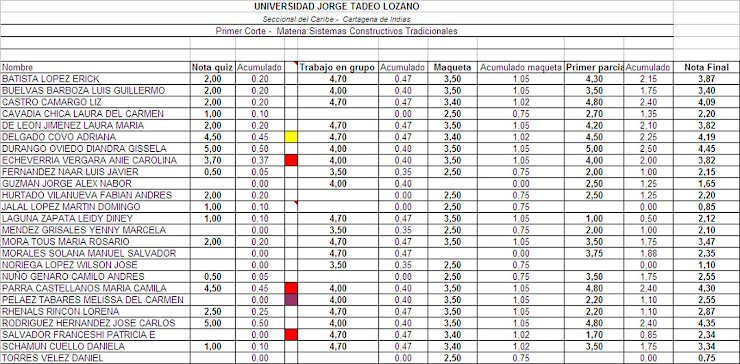

Trabajos Finales

Como ejercicio final del semestre los estudiantes realizaron una maqueta de una Vivienda de Interes Social, especificando cada uno de los elementos constructivos de estas edificaciones

Aviso

El proximo 15 de Octubre se estara realizando un examen escrito como nota del Segundo Parcial del semestre, que incluye toda la informacion vista en clase

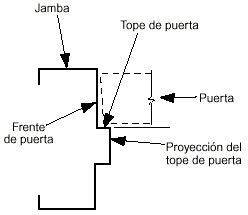

Partes de una puerta

Partes del marco

Cemento

INTRODUCCIÓN

Cemento, sustancia de polvo fino hecha de argamasa de yeso capaz de formar una pasta blanda al mezclarse con agua y que se endurece espontáneamente en contacto con el aire.

Tiene diversas aplicaciones, como la obtención de hormigón por la unión de arena y grava con cemento Portland (es el más usual), para pegar superficies de distintos materiales o para revestimientos de superficies a fin de protegerlas de la acción de sustancias químicas. El cemento tiene diferentes composiciones para usos diversos. Puede recibir el nombre del componente principal, como el cemento calcáreo, que contiene óxido de silicio, o como el cemento epoxiaco, que contiene resinas epoxídicas; o de su principal característica, como el cemento hidráulico o el cemento rápido. Los cementos utilizados en la construcción se denominan en algunas ocasiones por su origen, como el cemento romano, o por su parecido con otros materiales, como el caso del cemento Portland, que tiene cierta semejanza con la piedra de Portland, utilizada en Gran Bretaña para la construcción. Los cementos que resisten altas temperaturas se llaman cementos refractantes.

El cemento se fragua o endurece por evaporación del líquido plastificante, como el agua, por transformación química interna, por hidratación o por el crecimiento de cristales entrelazados. Otros tipos de cemento se endurecen al reaccionar con el oxígeno y el dióxido de carbono de la atmósfera.

CEMENTO PORTLAND

Los cementos Portland típicos consisten en mezclas de silicato tricálcico (3CaO·SiO2), aluminato tricálcico (3CaO·Al2O3) y silicato dicálcico (2CaO·SiO2) en diversas proporciones, junto con pequeñas cantidades de compuestos de hierro y magnesio. Para retardar el proceso de endurecimiento se suele añadir yeso.

Los compuestos activos del cemento son inestables, y en presencia de agua reorganizan su estructura. El endurecimiento inicial del cemento se produce por la hidratación del silicato tricálcico, el cual forma una sílice (dióxido de silicio) hidratada gelatinosa e hidróxido de calcio. Estas sustancias cristalizan, uniendo las partículas de arena o piedras —siempre presentes en las mezclas de argamasa de cemento— para crear una masa dura. El aluminato tricálcico actúa del mismo modo en la primera fase, pero no contribuye al endurecimiento final de la mezcla. La hidratación del silicato dicálcico actúa de modo semejante, pero mucho más lentamente, endureciendo poco a poco durante varios años. El proceso de hidratación y asentamiento de la mezcla de cemento se conoce como curado, y durante el mismo se desprende calor.

El cemento Portland se fabrica a partir de materiales calizos, por lo general piedra caliza, junto con arcillas, pizarras o escorias de altos hornos que contienen óxido de aluminio y óxido de silicio, en proporciones aproximadas de un 60% de cal, 19% de óxido de silicio, 8% de óxido de aluminio, 5% de hierro, 5% de óxido de magnesio y 3% de trióxido de azufre. Ciertas rocas llamadas rocas cementosas presentan en su composición estos elementos en proporciones adecuadas y se puede obtener cemento a partir de ellas sin necesidad de emplear grandes cantidades de otras materias primas. No obstante, las cementeras suelen utilizar mezclas de diversos materiales.

En la fabricación del cemento se trituran las materias primas mezcladas y se calientan hasta que se funden, formando el “clínquer”, que a su vez se tritura hasta lograr un polvo fino. Para el calentamiento se suele emplear un horno rotatorio de más de 150 m de largo y más de 3,2 m de diámetro. Estos hornos están ligeramente inclinados, y las materias primas se introducen por su parte superior, ya sea en forma de polvo seco de roca o como pasta húmeda hecha de roca triturada y agua. A medida que desciende a través del horno, se va secando y calentando con una llama situada al fondo del mismo. Según se acerca a la llama se separa el dióxido de carbono y la mezcla se funde a temperaturas entre 1.540 y 1.600 ºC. El material tarda unas seis horas en pasar de un extremo a otro del horno. Después de salir del horno, el clínquer se enfría con rapidez y se tritura, transportándose a una empaquetadora o a silos o depósitos de almacenamiento. El material obtenido tiene una textura tan fina que el 90% o más de sus partículas podría atravesar un tamiz o colador con 6.200 agujeros por centímetro cuadrado.

En los hornos modernos se pueden obtener de 27 a 30 kg de cemento por cada 45 kg de materia prima. La diferencia se debe sobre todo a la pérdida de agua y dióxido de carbono. Por lo general, en los hornos se quema carbón en polvo, consumiéndose unos 450 kg de carbón por cada 900 g de cemento fabricado. También se utilizan gases y otros combustibles derivados del petróleo.

Para comprobar la calidad del cemento se llevan a cabo numerosas pruebas. Un método común consiste en tomar una muestra de argamasa de tres partes de arena y una de cemento y medir su resistencia a la tracción después de una semana sumergida en agua.

CEMENTOS ESPECIALES

Mediante la variación del porcentaje de sus componentes habituales o la adición de otros nuevos, el cemento Portland puede adquirir diversas características de acuerdo a cada uso, como el endurecimiento rápido y resistencia a los álcalis. Los cementos de fraguado rápido, a veces llamados cementos de dureza extrarrápida, se consiguen aumentando la proporción de silicato tricálcico o mediante una trituración fina de modo que el 99,5% logre pasar un filtro de 16.370 aberturas por centímetro cuadrado. Algunos de estos cementos se endurecen en un día como los cementos ordinarios lo hacen en un mes. Sin embargo, durante la hidratación producen mucho calor y por ello no son apropiados para grandes estructuras en las que esa cantidad de calor puede provocar la formación de grietas. En los grandes vertidos se suelen emplear cementos especiales de poco calor de fraguado, que por lo general contienen mayor cantidad de silicato dicálcico. En obras de hormigón expuestas a agentes alcalinos (que atacan al hormigón fabricado con cemento Portland común) se suelen utilizar cementos resistentes con bajo contenido en aluminio. En estructuras construidas bajo el agua del mar se emplean normalmente cementos con un contenido de hasta un 5% de óxido de hierro, y cuando se precisa resistencia a la acción de aguas ricas en sulfatos se utilizan cementos con una composición de hasta un 40% de óxido de aluminio.

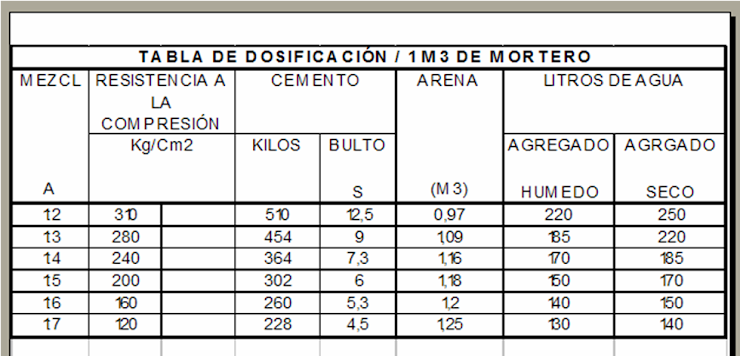

Mortero

mezcla de cal o cemento con arena y agua que se utiliza para unir ladrillos o piedras y para enlucir paredes. Los morteros de cal están compuestos de arena, agua y cal apagada (Ca(OH)2), sustancia sólida de color blanco que se obtiene de la reacción de la cal con agua. Suele utilizarse una medida de cal apagada para tres o cuatro medidas de arena, y se añade agua hasta hacer una masa. Ésta se endurece en contacto con el aire porque absorbe dióxido de carbono, pero bajo el agua no se endurece y no es tan resistente como el mortero de cemento. El mejor tipo de mortero de cemento es una mezcla de cemento Portland, arena, agua y una pequeña cantidad de cal.

Hormigón

INTRODUCCIÓN

Hormigón o Concreto, material artificial utilizado en ingeniería que se obtiene mezclando cemento Portland, agua, algunos materiales bastos como la grava y otros refinados, y una pequeña cantidad de aire.

El hormigón es casi el único material de construcción que llega en bruto a la obra. Esta característica hace que sea muy útil en construcción, ya que puede moldearse de muchas formas. Presenta una amplia variedad de texturas y colores y se utiliza para construir muchos tipos de estructuras, como autopistas, calles, puentes, túneles, presas, grandes edificios, pistas de aterrizaje, sistemas de riego y canalización, rompeolas, embarcaderos y muelles, aceras, silos o bodegas, factorías, casas e incluso barcos.

Otras características favorables del hormigón son su resistencia, su bajo costo y su larga duración. Si se mezcla con los materiales adecuados, el hormigón puede soportar fuerzas de compresión elevadas. Su resistencia longitudinal es baja, pero reforzándolo con acero y a través de un diseño adecuado se puede hacer que la estructura sea tan resistente a las fuerzas longitudinales como a la compresión. Su larga duración se evidencia en la conservación de columnas construidas por los egipcios hace más de 3.600 años.

COMPOSICIÓN

Los componentes principales del hormigón son pasta de cemento Portland, agua y aire, que puede entrar de forma natural y dejar unas pequeñas cavidades o se puede introducir artificialmente en forma de burbujas. Los materiales inertes pueden dividirse en dos grupos: materiales finos, como puede ser la arena, y materiales bastos, como grava, piedras o escoria. En general, se llaman materiales finos si sus partículas son menores que 6,4 mm y bastos si son mayores, pero según el grosor de la estructura que se va a construir el tamaño de los materiales bastos varía mucho. En la construcción de elementos de pequeño grosor se utilizan materiales con partículas pequeñas, de 6,4 mm. En la construcción de presas se utilizan piedras de 15 cm de diámetro o más. El tamaño de los materiales bastos no debe exceder la quinta parte de la dimensión más pequeña de la pieza de hormigón que se vaya a construir.

Al mezclar el cemento Portland con agua, los compuestos del cemento reaccionan y forman una pasta aglutinadora. Si la mezcla está bien hecha, cada partícula de arena y cada trozo de grava queda envuelta por la pasta y todos los huecos que existan entre ellas quedarán rellenos. Cuando la pasta se seca y se endurece, todos estos materiales quedan ligados formando una masa sólida.

En condiciones normales el hormigón se fortalece con el paso del tiempo. La reacción química entre el cemento y el agua que produce el endurecimiento de la pasta y la compactación de los materiales que se introducen en ella requiere tiempo. Esta reacción es rápida al principio pero después es mucho más lenta. Si hay humedad, el hormigón sigue endureciéndose durante años. Por ejemplo, la resistencia del hormigón vertido es de 70.307 g/cm2 al día siguiente, 316.382 g/cm2 una semana después, 421.842 g/cm2 al mes siguiente y 597.610 g/cm2 pasados cinco años.

Las mezclas de hormigón se especifican en forma de relación entre los volúmenes de cemento, arena y piedra utilizados. Por ejemplo, una mezcla 1:2:3 consiste en una parte por volumen de cemento, dos partes de arena y tres partes de agregados sólidos. Según su aplicación, se alteran estas proporciones para conseguir cambios específicos en sus propiedades, sobre todo en cuanto a resistencia y duración. Estas relaciones varían de 1:2:3 a 1:2:4 y 1:3:5. La cantidad de agua que se añade a estas mezclas es de 1 a 1,5 veces el volumen de cemento. Para obtener hormigón de alta resistencia el contenido de agua debe ser bajo, sólo el suficiente para humedecer toda la mezcla. En general, cuanta más agua se añada a la mezcla, más fácil será trabajarla, pero más débil será el hormigón cuando se endurezca.

El hormigón puede hacerse absolutamente hermético y utilizarse para contener agua y para resistir la entrada de la misma. Por otra parte, para construir bases filtrantes, se puede hacer poroso y muy permeable. También puede presentar una superficie lisa y pulida tan suave como el cristal. Si se utilizan agregados pesados, como trozos de acero, se obtienen mezclas densas de 4.000 kg/m3. También se puede fabricar hormigón de sólo 481 kg/m3 utilizando agregados ligeros especiales y espumas. Estos hormigones ligeros flotan en el agua, se pueden serrar en trozos o clavar en otras superficies.

Para pequeños trabajos o reparaciones, puede mezclarse a mano, pero sólo las máquinas mezcladoras garantizan una mezcla uniforme. La proporción recomendada para la mayoría de usos a pequeña escala —como suelos, aceras, calzadas, patios y piscinas— es la mezcla 1:2:3.

Cuando la superficie del hormigón se ha endurecido requiere un tratamiento especial, ya sea salpicándola o cubriéndola con agua o con materiales que retengan la humedad, capas impermeables, capas plásticas, arpillera húmeda o arena. También hay pulverizadores especiales. Cuanto más tiempo se mantenga húmedo el hormigón, será más fuerte y durará más. En época de calor debe mantenerse húmedo por lo menos tres días, y en época de frío no se debe dejar congelar durante la fase inicial de endurecimiento. Para ello se cubre con una lona alquitranada o con otros productos que ayudan a mantener el calor generado por las reacciones químicas que se producen en su interior y provocan su endurecimiento.

TÉCNICAS DE CONSTRUCCIÓN

El hormigón se moldea de muchas maneras. Para construir los cimientos de pequeños edificios se vierte directamente en zanjas cavadas en la tierra. Para otros tipos de cimientos y algunos muros, se vierte entre los soportes o encofrados de madera o de hierro, que se eliminan cuando el hormigón se ha secado. En la construcción con losas prefabricadas, las planchas que forman techos y suelos se montan en el suelo y después se elevan con gatos hidráulicos y se fijan las columnas a la altura precisa. Los encofrados deslizantes se utilizan para formar columnas y los núcleos de los edificios. Se van moviendo hacia arriba de 15 a 38 cm por hora mientras se vierte el hormigón y se colocan los refuerzos. El método de fraguar hacia arriba se suele utilizar en la construcción de edificios de una o dos plantas. Las paredes se fraguan en tierra o en la planta correspondiente y se sitúan con grúas. Después se fijan las paredes por sus extremos o entre ellas a unas columnas de hormigón. Para pavimentar carreteras con hormigón se utiliza una máquina pavimentadora de cimbra móvil. Esta máquina arrastra una estructura con dos guías metálicas separadas. Se vierte una capa de hormigón entre las dos guías y la máquina va avanzando lentamente. Las guías de los laterales mantienen el hormigón en su sitio hasta que éste se seca. Estas pavimentadoras pueden forjar una capa continua de pavimento de hormigón de uno o dos carriles.

En ciertas aplicaciones, como la construcción de piscinas, canales y superficies curvas, el hormigón puede aplicarse por inyección. Con este método el hormigón se pulveriza a presión con máquinas neumáticas sin necesidad de utilizar encofrados. Así se elimina todo el trabajo de los moldes de hierro y madera y se puede aplicar hormigón en lugares donde los métodos convencionales serían difíciles o imposibles de emplear.

El hormigón con aire ocluido es hormigón en el que se introducen pequeñas burbujas de aire en la mezcla con el cemento, durante su fabricación, preparación o en la fase de mezclado con la arena y los agregados. La presencia de estas burbujas aporta propiedades favorables al hormigón, tanto cuando está fresco como cuando se ha endurecido. Cuando está fresco y recién mezclado las burbujas de aire actúan como lubricante; hacen la mezcla más manejable por lo que reducen la cantidad de agua necesaria para hacerla. Este sistema de aire también reduce la cantidad de arena necesaria.

El aire presente en el hormigón endurecido reduce radicalmente los ajustes que derivan de la utilización de productos químicos anticongelantes en calles y carreteras. También previene los daños que producen en los pavimentos las heladas y deshielos. Las burbujas de aire funcionan como diminutas válvulas de seguridad que proporcionan espacio al agua para expandirse si la temperatura baja y se hiela.

ALBAÑILERÍA CON HORMIGÓN

En todos los tipos de construcción de albañilería se utilizan ladrillos o bloques de hormigón. Se emplean por ejemplo en muros de carga y paredes, malecones, bardas o cortafuegos; como refuerzo de paredes de ladrillo, piedra o enlucidas con estuco o yeso; para proteger del fuego estructuras de acero y recintos como huecos de escaleras y ascensores, y para construir muros de contención, chimeneas y suelos.

Alrededor del 60% de los productos de hormigón para albañilería, como los bloques de escoria, se elaboran con agregados ligeros. Los más utilizados son arcillas tratadas, escoria de altos hornos, esquisto micáceo, agregados volcánicos naturales y cenizas. El tamaño de estos bloques, que se utilizan para construir paredes, tanto por debajo como por encima del suelo, suele ser de 20 × 20 × 40 cm. Estos bloques se colocan de forma horizontal y no suelen ser macizos para reducir peso y para que se forme una cámara de aire aislante. Se han desarrollado otros tipos de bloques de hormigón con dibujo que se utilizan sin revestimiento en casas, centros comerciales, escuelas, iglesias e instalaciones públicas.

La medida de los bloques está ya estandarizada: se pueden conseguir bloques específicos para cualquier trabajo sin tener que cortar y ajustar. También hay moldes para producir bloques con dibujos y relieves para paredes interiores y exteriores. Es posible conseguir cualquier color o tipo de textura.

HORMIGÓN ARMADO

En la mayoría de los trabajos de construcción, el hormigón se refuerza con armaduras metálicas, sobre todo de acero; este hormigón reforzado se conoce como ‘hormigón armado’. El acero proporciona la resistencia necesaria cuando la estructura tiene que soportar fuerzas longitudinales elevadas. El acero que se introduce en el hormigón suele ser una malla de alambre o barras sin desbastar o trenzadas. El hormigón y el acero forman un conjunto que transfiere las tensiones entre los dos elementos.

El hormigón pretensado ha eliminado muchos obstáculos en cuanto a la envergadura y las cargas que soportan las estructuras de hormigón para ser viables desde el punto de vista económico. La función básica del acero pretensado es reducir las fuerzas longitudinales en ciertos puntos de la estructura. El pretensado se lleva a cabo tensando acero de alta resistencia para inducir fuerzas de compresión al hormigón. El efecto de esta fuerza de compresión es similar a lo que ocurre cuando queremos transportar una fila de libros horizontalmente; si aplicamos suficiente presión en los extremos, inducimos fuerzas de compresión a toda la fila, y podemos levantar y transportar toda la fila, aunque no se toquen los libros de la parte central.

Estas fuerzas compresoras se inducen en el hormigón pretensado a través de la tensión de los refuerzos de acero antes de que se endurezca el hormigón, aunque en algunos casos el acero se tensa cuando ya se ha secado. En el proceso de pretensado, el acero se tensa antes de verter el hormigón. Cuando el hormigón se ha endurecido alrededor de estos refuerzos tensados, se sueltan las barras de acero; éstas se encogen un poco e inducen fuerzas de compresión al hormigón. En otros casos, el hormigón se vierte alrededor del acero, pero sin que entre en contacto con él; cuando el hormigón se ha secado se ancla un extremo del refuerzo de acero al hormigón y se presiona por el otro extremo con gatos hidráulicos. Cuando la tensión es la requerida, se ancla el otro extremo del refuerzo y el hormigón queda comprimido.

Grupo 1

Trabajo Grupo 1

Losa de cimientos

Grupo 2

Trabajo Grupo 2

Cimentaciones Zapatas

Grupo 3

Trabajo Grupo 3

Viga de cimientos

Grupo 4

Trabajo Grupo 4

Zapata de cimientos

Prueba del Slump

Prueba de compresión de concretos, ensayo de laboratorio

Prueba de laboratorio Proctor modificado

Cimentación

La cimentación es la parte de la estructura que permite la transmisión de las cargas que actúan, hacia el suelo o hacia la roca subyacente.

Cuando los suelos reciben las cargas de la estructura, se comprimen en mayor o en menor grado, y producen asentamientos de los diferentes elementos de la cimentación y por consiguiente de toda la estructura. Durante el diseño se deben controlar tanto los asentamientos absolutos como los asentamientos diferenciales

Tipos de Terreno

Rocosos: compactos

Rocoso conglomerado: Material mezclado

Arenosos: Arena fina

Arena gruesa

Arcillosos: secos y húmedos

Arcillo-arenosos

Lodos

Pruebas de suelos

Tipos de Cimentaciones

Dependiendo de la ubicación y de las características de los estratos resistentes de suelos, las cimentaciones se clasifican en cimentaciones superficiales y cimentaciones profundas.

Entre las cimentaciones superficiales destacan las zapatas aisladas, las zapatas corridas, las zapatas combinadas, las vigas de cimentación y las losas de cimentación.

Entre las cimentaciones profundas se suelen utilizar los pilotes prefabricados hincados, los pilotes fundidos en sitio y los caissons.

Cimentaciones Superficiales

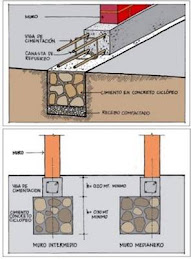

Cimentacion Ciclópea

Viga de amarre inferior

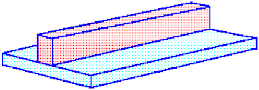

Losa de cimientos (losa corrida de cimientos)

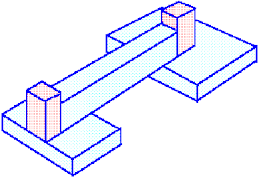

Zapatas Zapata corrida

Zapata combinada

Zapata aislada

Viga de amarre inferior

Losa de cimientos (losa corrida de cimientos)

Zapatas Zapata corrida

Zapata combinada

Zapata aislada

Cimiento ciclopeo

Zapatas Corridas

Zapatas combinadas

Losas de Cimentación

Cimentaciones profundas

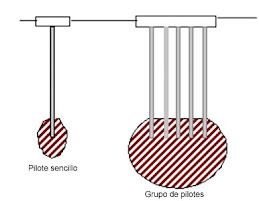

Pilotes:

Se los emplea cuando los estratos resistentes de suelo son muy profundos. El hincado de pilotes permite que se alcancen esos estratos resistentes.

Pueden ir acoplados a zapatas o losas de cimentación. Se utilizan varios pilotes para sustentar a cada unidad de cimentación.

Pilotes

Pilotes

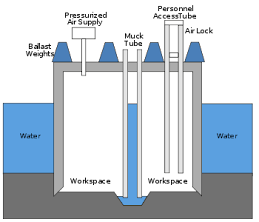

Caissons

Caissons

CONCRETO

El concreto es un material semejante a la piedra que se obtiene mediante una mezcla cuidadosamente proporcionada de cemento, arena y grava u otro agregado y agua; mezcla que se endurece en formaletas con la forma y dimensiones de la estructura deseada. La mayor parte del material consta de agregado fino y grueso. El cemento y el agua interactúan químicamente para unir las partículas del agregado y conformar una masa sólida. Es necesario agregar agua además de aquella que se requiere para la reacción química con el fin de dar a la mezcla la manejabilidad adecuada que permita llenar las formaletas y rodear el acero de refuerzo embebido en el concreto antes de que inicie el endurecimiento.

mezcladora de concreto

Herramientas menores

CARGAS VIVAS

Consta principalmente de cargas de ocupación en edificios, estas pueden estar aplicadas total o parcialmente o no estar presentes y también es posible cambiarlas de ubicación. Su magnitud y distribución son inciertas en determinado momento, y además sus máximas intensidades a lo largo de la vida útil de la estructura no se conocen con precisión.

Las cargas mínimas vivas para las cuales deben diseñarse los entrepisos y cubiertas de un edificio. En general se especifican en el código de construcción aplicable en un lugar del proyecto.

CARGAS MUERTAS

Son aquellas que se mantienen constante magnitud y con una posición fija durante la vida útil de la estructura; generalmente la mayor parte de las cargas muertas es el peso propio de la estructura. Es que puede calcularse con buena aproximación a partir de la configuración de diseño, de las dimensiones de la estructura y de la densidad del material. Para edificios, por lo general se toman como cargas muertas, rellenos, acabados de entrepisos y cielos rasos, y se deja un margen para tener en cuenta cargas suspendidas como conductos, aparatos y accesorios de iluminación, etc.

sábado, 15 de agosto de 2009

No se tiene certeza quien descubrió o utilizó por primera vez el hormigón. Es probable que al mismo tiempo que el hombre dominó el fuego también descubrió el concepto de hormigón. Uno puede imaginar al hombre primitivo junto a su fogón, ubicado en una cavidad, en la cual existen piedras calcáreas, yeso y arcilla. La alta temperatura logra carbonatar la piedra, que se transforma en polvo. Luego al caer un poco de llovizna, el polvo y las piedras se convierten en una masa sólidamente unida.

Hallazgos contemporáneos en Lepensky, junto al Danubio, permiten afirmar que durante la edad de piedra, hace 7.500 años, los habitantes construían el suelo de sus viviendas uniendo tierra caliza, arena, grava y agua. Esta mezcla puede ser considerada como un hormigón rudimentario.Los egipcios por su parte, utilizaron como aglomerante, yeso cocido. Excavaciones permiten establecer que hace 4.500 años, los constructores de la pirámide de Cheops, utilizaron hormigones primitivos.Los griegos, hace más de 2.300 años, utilizaron como aglomerante, tierra volcánica que extrajeron de la isla de Santorín. También existen indicios para decir que utilizaron caliza calcinada que mezclaron con arcilla cocida y agua

Hormigón Romano

El pueblo romano también usó hormigón en sus construcciones, para lo cual utilizaron cal como aglomerante. Se puede mencionar la construcción del alcantarillado de Roma, hace 2.300 años.Posteriormente, hacia el año 200 antes de Cristo, se produjo un significativo avance en la optimización de los aglomerantes para construcción: el cemento Romano. Desde un lugar cercano al Vesubio obtuvieron la Puzolana, constituida básicamente por sílice. Este material mezclado con cal y agua permite conformar un aglomerante hidráulico, (dicho de una cal o de un cemento que se endurece en contacto con el agua).El teatro de Pompeya (55 años antes de Cristo), se edificó con este material. Posteriormente se utilizó en la construcción de los baños públicos de Roma, el coliseo y la basílica de Constantino. La prolongada duración de estos edificios nos hace concluir que los constructores romanos utilizaban una dosificación perfectamente calculada y empleaban técnicas adicionales para mejorar la resistencia del material de construcción.El famoso historiador Plinio, en relación a la construcción de un pozo de agua, escribió: “El fondo y los lados se golpean con martillos de hierro” . De esto se desprende que los romanos utilizaron la compactación y el apizonado.

Suscribirse a:

Entradas (Atom)